İçindekiler Tablosu

Endüstriyel tesislerde hava akışıyla ilgili yaşanan birçok verimlilik sorununun kökeninde, yanlış veya yetersiz fan seçimi yer alır. Üretim hattında beklenmeyen duruşlar, filtrasyon sistemlerinde düşük performans, artan enerji tüketimi ya da sürekli tekrarlanan bakım problemleri çoğu zaman fanın kendisinden değil, prosese uygun seçilmemiş olmasından kaynaklanır. Bu noktada endüstriyel radyal fanlar, yüksek basınç gerektiren ve zorlu çalışma koşullarına sahip uygulamalarda kritik bir rol üstlenir.

Prosese uygun radyal fan seçiminde; debi ihtiyacı, statik basınç, ortam sıcaklığı, taşınan gazın yapısı ve tesisin çalışma rejimi gibi birçok teknik parametre, doğru fanın belirlenmesinde doğrudan etkili olur. Sahada sık karşılaşılan bir durum olarak, yalnızca katalog değerlerine bakılarak yapılan seçimlerin uzun vadede işletme maliyetlerini ciddi şekilde artırdığı görülür.

Bu yazıda, yüksek verimli endüstriyel radyal fanların hangi kriterlere göre seçilmesi gerektiğini, mühendislik bakış açısıyla ve pratik uygulama deneyimlerine dayanarak ele alacağız. Amacımız, karar sürecinde teknik ekiplere net ve uygulanabilir bir yol haritası sunmak.

Bu yazı ilginizi çekebilir. Endüstriyel Fan Üretiminde Mühendislik, Dizayn ve Optimizasyon

Endüstriyel Radyal Fan Nedir, Nerelerde Kullanılır?

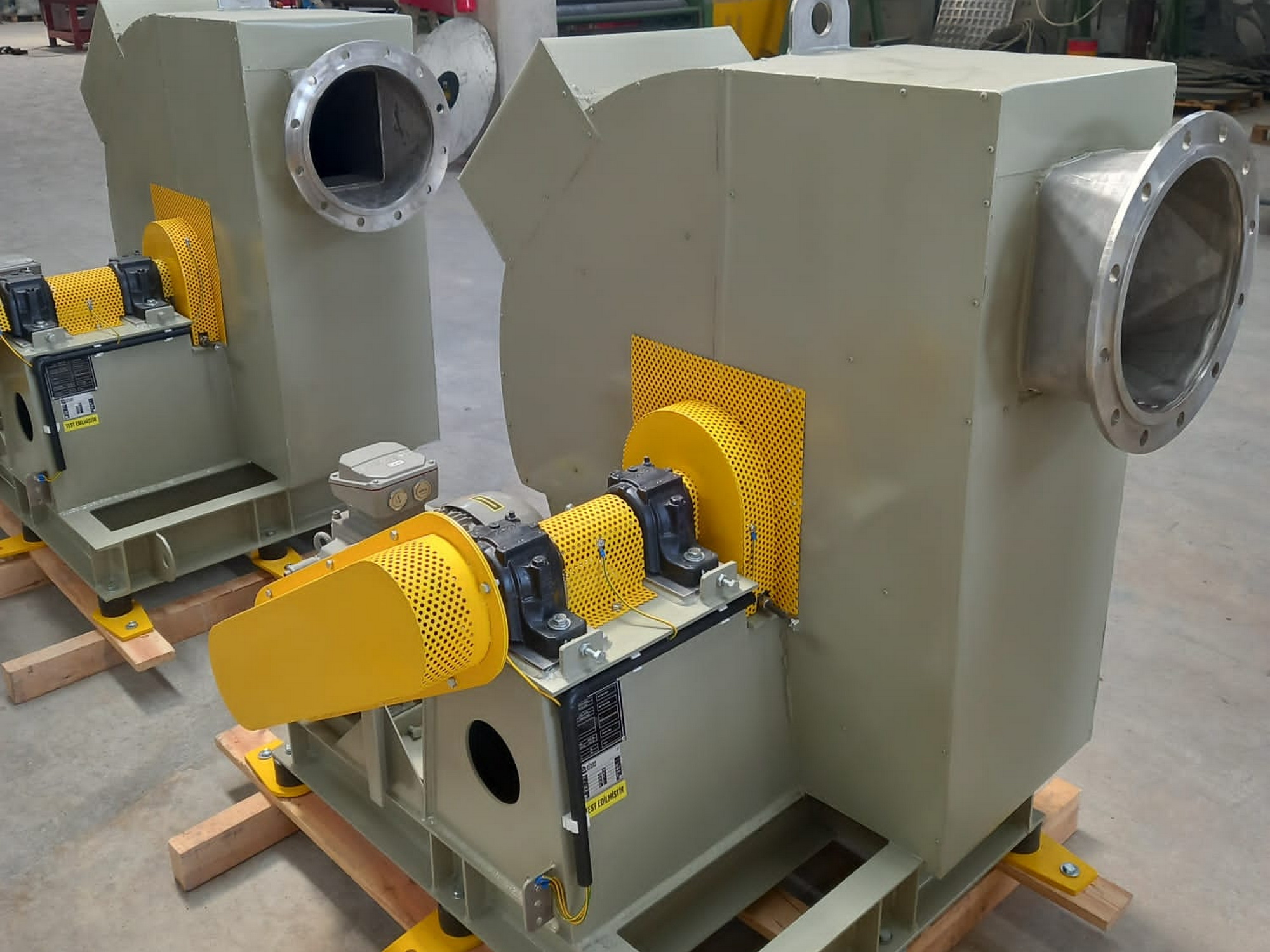

Endüstriyel radyal fan, havayı merkezden alıp santrifüj kuvvetle dışarı atan, yüksek basınç gerektiren proseslerde stabil ve kontrollü hava akışı sağlayan fan tipidir.

Endüstriyel radyal fanlar, havayı veya gazı fan çarkının merkezinden emerek kanatlar aracılığıyla dış çevreye doğru hızlandırır. Bu çalışma prensibi sayesinde, özellikle yüksek statik basınç ihtiyacı olan sistemlerde aksiyal fanlara kıyasla çok daha kararlı bir performans sunar. Tozlu, kirli veya sıcak gazların taşındığı uygulamalarda tercih edilmesinin temel nedeni de budur.

Sektör standartlarına göre radyal fanlar; filtrasyon direncinin yüksek olduğu, uzun kanal hatlarına sahip veya proses ekipmanlarının ciddi basınç kaybı oluşturduğu tesislerde kullanılır. Sahada sık karşılaşılan bir durum olarak, aksiyal fanın yetersiz kaldığı uygulamalarda radyal fana geçiş yapıldığında sistemin hem daha stabil çalıştığı hem de bakım aralıklarının uzadığı görülür.

Başlıca kullanım alanları şunlardır:

- Endüstriyel toz toplama ve filtrasyon sistemleri

- Fırın, kurutma ve ısıl işlem hatları

- Boyahane ve havalandırma sistemleri

- Kimya, çimento ve metal işleme tesisleri

- Yüksek basınç gerektiren proses egzozları

Bu tip uygulamalarda radyal fan, yalnızca hava taşımakla kalmaz; prosesin sürekliliğini, ürün kalitesini ve enerji verimliliğini doğrudan etkileyen kritik bir ekipman hâline gelir.

Prosesinize Uygun Endüstriyel Radyal Fan Nasıl Belirlenir?

Prosesinize uygun endüstriyel radyal fan seçimi; debi, statik basınç, sıcaklık, gaz yapısı ve çalışma sürekliliği birlikte değerlendirilerek yapılır, tek bir parametreye bakılarak doğru sonuç elde edilemez.

Endüstriyel radyal fan seçimi, çoğu zaman sanıldığından daha karmaşık bir mühendislik problemidir. Çünkü fan, tek başına çalışan bir ekipman değil; kanal sistemi, filtreler, proses makineleri ve ortam koşullarıyla birlikte bir bütünün parçasıdır. Bu nedenle seçim aşamasında yalnızca “kaç m³/h hava basıyor?” sorusu yeterli olmaz.

Sahada sık karşılaşılan bir durum olarak, debi ihtiyacı doğru hesaplandığı hâlde statik basınç kayıplarının göz ardı edildiği sistemlerde fanın beklenen performansı veremediği görülür. Özellikle uzun kanal hatları, dirsekler, klapeler ve filtre sistemleri toplam basınç kaybını ciddi şekilde artırır. Bu da teoride yeterli görünen bir fanın pratikte yetersiz kalmasına yol açar.

Doğru fan seçimi için birlikte değerlendirilmesi gereken temel parametreler şunlardır:

- Debi ihtiyacı (m³/h): Prosesin ihtiyaç duyduğu hava miktarı

- Statik basınç (Pa): Kanal, filtre ve ekipman kaynaklı toplam direnç

- Ortam sıcaklığı: Fan malzemesi ve motor seçimini doğrudan etkiler

- Taşınan gazın yapısı: Tozlu, nemli veya kimyasal içerikli akışkanlar

- Çalışma rejimi: Sürekli veya aralıklı çalışma durumu

Üretim süreçlerinde yaygın olarak görüldüğü üzere, bu parametrelerden biri yanlış değerlendirildiğinde fan ya gereğinden fazla enerji tüketir ya da kısa sürede mekanik sorunlar göstermeye başlar. Bu noktada mühendislik hesabı ve saha verileri, katalog bilgilerinden çok daha belirleyici hâle gelir.

Yüksek Verimlilik Ne Anlama Gelir? (Sadece Motor Değil)

Endüstriyel radyal fanlarda yüksek verimlilik, yalnızca motor verimiyle değil; çark geometrisi, gövde tasarımı, sızdırmazlık ve doğru çalışma noktasının birlikte optimize edilmesiyle sağlanır.

Endüstride “yüksek verimli fan” denildiğinde çoğu zaman yalnızca motor sınıfına odaklanılır. Oysa pratikte fanın toplam verimi, motorun elektriksel veriminden çok daha geniş bir mühendislik bütünüdür. Çarkın kanat açısı, çapı ve yüzey kalitesi; gövdenin akış kayıplarını azaltacak şekilde tasarlanması ve sızdırmazlık detayları, fanın gerçek performansını belirler.

Yıllardır uygulamada gördüğümüz bir gerçek şu ki, yüksek verimli motorla donatılmış ancak yanlış çark geometrisine sahip bir fan, teorik olarak daha “zayıf” görünen bir motorlu fakat doğru tasarlanmış fanın gerisinde kalabilir. Çünkü fan, tasarım noktası dışında çalıştığında hem enerji tüketimi artar hem de titreşim ve gürültü problemleri ortaya çıkar.

Sektör standartlarına göre yüksek verimlilik, fanın en verimli çalışma noktasına (BEP – Best Efficiency Point) mümkün olduğunca yakın çalışmasıyla sağlanır. Bu nedenle fan seçimi yapılırken:

- Sadece maksimum debi değerine değil,

- Çalışma eğrisi üzerindeki gerçek işletme noktasına,

- Uzun vadeli enerji tüketimine

odaklanmak gerekir. Doğru tasarlanmış bir endüstriyel radyal fan, işletme ömrü boyunca ilk yatırım maliyetinden çok daha büyük bir enerji tasarrufu sağlayabilir.

Endüstriyel Radyal Fan Seçiminde En Kritik 5 Teknik Kriter

Endüstriyel radyal fan seçiminde doğru sonuç için debi–basınç dengesi, ortam koşulları, malzeme seçimi, titreşim kalitesi ve enerji tüketimi birlikte değerlendirilmelidir.

Endüstriyel radyal fanlar, birbirine benzeyen teknik verilerle sunulsa da performanslarını belirleyen bazı kritik mühendislik kriterleri vardır. Bu kriterlerden birinin göz ardı edilmesi, fanın kısa sürede verimsiz çalışmasına veya beklenenden erken arızalanmasına yol açabilir.

En kritik 5 teknik kriter

- Debi ve statik basınç dengesi:Fanın sağlayacağı hava miktarı ile sistemin toplam basınç kaybı birlikte ele alınmalıdır. Sadece yüksek debi değeri, yeterli performans anlamına gelmez.

- Ortam sıcaklığı ve proses koşulları:Yüksek sıcaklık, fan gövdesi, çark malzemesi ve motor seçimini doğrudan etkiler. Yanlış malzeme seçimi deformasyon ve balans problemlerine neden olabilir.

- Malzeme seçimi (gövde ve çark):Tozlu, aşındırıcı veya kimyasal gaz içeren ortamlarda karbon çelik yerine paslanmaz çelik veya özel alaşımlar gerekebilir.

- Titreşim ve balans kalitesi:Sahada sık karşılaşılan bir durum olarak, yeterli balans ayarı yapılmamış fanlarda rulman ömrü ciddi şekilde kısalır ve bakım maliyetleri artar.

- Enerji tüketimi ve işletme maliyeti:İlk yatırım maliyeti düşük görünen bir fan, uzun vadede yüksek enerji tüketimiyle toplam maliyeti artırabilir. Bu nedenle yaşam döngüsü maliyeti dikkate alınmalıdır.

Genel kabul gören uygulamalara göre, bu beş kriter birlikte değerlendirildiğinde fanın yalnızca çalışması değil, sürdürülebilir ve güvenilir şekilde çalışması sağlanır. Mühendislik bakış açısıyla yapılan seçimler, işletmeler için uzun vadede önemli bir avantaj oluşturur.

Radyal Fan Tiplerine Göre Kullanım Senaryoları

Radyal fan tipleri; kanat geometrisine bağlı olarak farklı basınç, verim ve kirli hava dayanımı sunar. Doğru tip seçimi, fanın proses koşullarına uyumunu belirler.

Endüstriyel radyal fanlar, tek bir standart tasarımdan ibaret değildir. Fan çarkının kanat yapısı, fanın hangi uygulamada daha verimli ve güvenli çalışacağını doğrudan etkiler. Yıllardır uygulamada gördüğümüz üzere, doğru fan tipi seçildiğinde hem enerji tüketimi düşer hem de bakım ihtiyacı ciddi ölçüde azalır.

Aşağıdaki tablo, en yaygın radyal fan tiplerini ve tipik kullanım senaryolarını sade şekilde özetler:

| Radyal Fan Tipi | Basınç Seviyesi | Verim Karakteri | Tipik Kullanım Alanları |

|---|---|---|---|

| Geriye Eğik Kanatlı | Orta – Yüksek | Yüksek verim, stabil | Filtrasyon sistemleri, proses havalandırma |

| İleriye Eğik Kanatlı | Düşük – Orta | Yüksek debi, düşük basınç | HVAC uygulamaları, temiz hava sistemleri |

| Düz (Radyal) Kanatlı | Yüksek | Kirli hava dayanımı yüksek | Tozlu, aşındırıcı ve partiküllü prosesler |

Sektör standartlarına göre, geriye eğik kanatlı fanlar enerji verimliliğinin ön planda olduğu uygulamalarda tercih edilirken; düz kanatlı radyal fanlar, toz yükü yüksek proseslerde güvenilirliğiyle öne çıkar. İleriye eğik kanatlı fanlar ise genellikle düşük basınçlı ve temiz hava uygulamalarında kullanılır.

Burada kritik nokta, “en güçlü” veya “en yüksek debili” fanı seçmek değil; prosesin gerektirdiği çalışma karakterine en uygun fan tipini belirlemektir. Aksi durumda fan, tasarım amacının dışında çalışarak beklenen performansı veremez.

Projelendirme Aşamasında En Sık Yapılan Hatalar

Endüstriyel radyal fan projelerinde en sık yapılan hatalar; katalogdan fan seçimi, eksik basınç hesabı ve saha koşullarının göz ardı edilmesidir.

Endüstriyel tesislerde fan sistemleri çoğu zaman proje sürecinin arka planında kalır. Ancak pratikte, yanlış projelendirilmiş bir fan sistemi tüm prosesin verimini olumsuz etkileyebilir. Yıllardır uygulamada gördüğümüz en yaygın hata, fan seçiminin yalnızca katalog verilerine bakılarak yapılmasıdır.

Sahada sık karşılaşılan bir durum olarak, projelendirme aşamasında gerçek basınç kayıpları hesaba katılmadan seçilen fanların, devreye alma sonrası hedeflenen debiye ulaşamadığı görülür. Kanal uzunlukları, dirsek sayıları, filtreler ve proses ekipmanları çoğu zaman hesaplara eksik yansıtılır. Bu da fanın sürekli zorlanarak çalışmasına ve erken mekanik problemlere yol açar.

En yaygın projelendirme hataları şu başlıklarda toplanır:

- Saha keşfi yapılmaması: Gerçek çalışma koşulları göz ardı edilir

- Gelecekteki kapasite artışlarının hesaba katılmaması: Sistem kısa sürede yetersiz kalır

- Taşınacak gazın özellikleri ve ortam koşullarının değerlendirilmemesi: Katalog değerleri ile fanın çalışacağı ortam koşulları (proses basıncı, ortam irtifası, proses sıcaklıkları vb.) birlikte değerlendirilmez ise; verimsiz enerji tüketimi yüksek ya da prosese gerekli gazı iletemeyen bir fan seçilmiş olur.

- Titreşim ve gürültü faktörlerinin ihmal edilmesi: İş güvenliği ve konfor sorunları ortaya çıkar

- Servis ve bakım erişiminin düşünülmemesi: Uzun vadede işletme maliyeti artar

Genel kabul gören uygulamalara göre, başarılı bir fan projesi yalnızca doğru fanı değil; doğru yerleşimi, doğru bağlantıları ve doğru çalışma senaryosunu da kapsar. Bu nedenle projelendirme aşaması, fanın kendisi kadar kritik bir mühendislik sürecidir.

Endüstriyel Radyal Fanlarda Özel Tasarım Ne Zaman Gerekir?

Standart endüstriyel radyal fanlar, proses koşulları katalog değerlerinin dışına çıktığında yetersiz kalır; bu noktada özel tasarım, performans ve işletme güvenliği için zorunlu hâle gelir.

Endüstriyel uygulamalarda her proses, katalogda tanımlanmış “standart” koşullara birebir uymaz. Yüksek sıcaklık, aşındırıcı veya yoğun toz içeren gazlar, değişken debi ihtiyaçları ya da sınırlı montaj alanları söz konusu olduğunda standart radyal fan çözümleri çoğu zaman yeterli performansı sunamaz. İşte bu noktada özel tasarım fanlar devreye girer.

Yıllardır sahada gördüğümüz gerçek şudur: Standart bir fan, kısa vadede çalışıyor gibi görünse bile uzun vadede artan enerji tüketimi, balans problemleri ve sık bakım ihtiyacıyla işletme maliyetini yükseltir. Özel tasarım radyal fanlar ise prosesin gerçek ihtiyaçlarına göre boyutlandırıldığı için fanın en verimli çalışma noktasında uzun süre stabil kalmasını sağlar.

Efsan Makina, endüstriyel radyal fan projelerinde bu ihtiyacı yalnızca ürün bazlı değil, mühendislik süreci olarak ele alır. Proses koşulları analiz edilmeden yapılan bir fan seçiminin sağlıklı sonuç vermeyeceği bilinciyle; debi, statik basınç, sıcaklık, gaz yapısı ve tesis yerleşimi birlikte değerlendirilir. Bu yaklaşım, fanın yalnızca çalışmasını değil, uzun yıllar güvenle çalışmasını hedefler.

Özel tasarımın gerekli olduğu tipik durumlar şunlardır:

- Standart fanların karşılayamadığı yüksek basınç veya sıcaklık gereksinimleri

- Aşındırıcı ve yoğun partiküllü gaz akışları

- Prosesle birlikte değişken debi ihtiyacının olduğu sistemler

- Alan kısıtı nedeniyle kompakt veya özel yerleşim gerektiren tesisler

Üretim süreçlerinde yaygın olarak görüldüğü üzere, bu tip uygulamalarda özel tasarım bir endüstriyel radyal fan, yalnızca performans değil; enerji verimliliği, bakım kolaylığı ve proses sürekliliği açısından da ciddi avantaj sağlar. Bu nedenle fan, bir katalog ürünü değil; prosesin ayrılmaz bir parçası olarak ele alınmalıdır.

Doğru Radyal Fan, Proses Performansını Doğrudan Belirler

Endüstriyel radyal fan seçimi, yalnızca bir ekipman tercihi değil; üretim sürekliliğini, enerji verimliliğini ve bakım maliyetlerini doğrudan etkileyen stratejik bir karardır. Debi ve basınç değerlerinin doğru hesaplanmadığı, proses koşullarının yeterince analiz edilmediği sistemlerde fanlar kısa sürede verimsiz çalışmaya başlar. Bu da işletmeler için beklenmeyen duruşlar ve artan maliyetler anlamına gelir.

Yıllardır uygulamada gördüğümüz en net gerçek şudur: Prosesine uygun seçilmiş ve doğru tasarlanmış bir endüstriyel radyal fan, ilk yatırım maliyetinden çok daha fazlasını uzun vadede geri kazandırır. Bu nedenle fan, katalogdan seçilen standart bir ürün olarak değil; tesisin ihtiyaçlarına göre şekillenen bir mühendislik çözümü olarak ele alınmalıdır.

Bu noktada Efsan Makina, endüstriyel radyal fan projelerinde mühendislik temelli yaklaşımıyla öne çıkar. Proses verilerini merkeze alan bu yaklaşım, fanın yalnızca çalışmasını değil; uzun süre stabil, güvenli ve verimli çalışmasını hedefler. Doğru fan seçimiyle üretim performansını sürdürülebilir hâle getirmek mümkündür.

Endüstriyel radyal fan ihtiyaçlarınızda, prosesinize özel mühendislik çözümleri için Efsan Makina ile iletişime geçin. Teknik ekibiniz için doğru fanı birlikte belirleyelim.

etiketler :

Sektör ve işlerimiz hakkında daha fazlası