Table des matières

- Qu’est-ce que la protection antidéflagrante ?

- Pourquoi utiliser des systèmes de ventilation antidéflagrants ?

- Principe de fonctionnement de base des systèmes de ventilation antidéflagrants

- Types de ventilateurs antidéflagrants selon les domaines d’application

- Critères à prendre en compte lors du choix de ventilateurs antidéflagrants

- Processus d’installation et d’entretien des ventilateurs antidéflagrants

- Avantages comparatifs des ventilateurs antidéflagrants

- Technologies innovantes et automatisation dans les ventilateurs antidéflagrants

- Problèmes courants et solutions suggérées

- L’avenir des systèmes antidéflagrants : durabilité et numérisation

- Conclusion

La sécurité n’est pas un luxe, mais une nécessité dans les environnements présentant des risques d’explosion. Dans ces zones, même la plus petite étincelle ou une chaleur excessive peuvent se transformer en catastrophe majeure. C’est là qu’interviennent les systèmes de ventilation antidéflagrants, c’est-à-dire les ventilateurs antidéflagrants.

La technologie antidéflagrante englobe des systèmes spéciaux développés pour assurer la sécurité des travailleurs et des installations, en particulier dans les zones industrielles où des substances inflammables telles que des gaz, des poussières ou des vapeurs sont présentes. Contrairement aux ventilateurs ordinaires, ces systèmes sont équipés de boîtiers spéciaux.

Chaque pièce, des connexions électriques aux composants du moteur, est conçue pour empêcher les étincelles. En effet, dans de tels environnements, non seulement les températures élevées, mais aussi les étincelles électriques peuvent entraîner des catastrophes. C’est pourquoi les systèmes antidéflagrants assurent non seulement la ventilation, mais contribuent également à maintenir la stabilité dans les environnements dangereux.

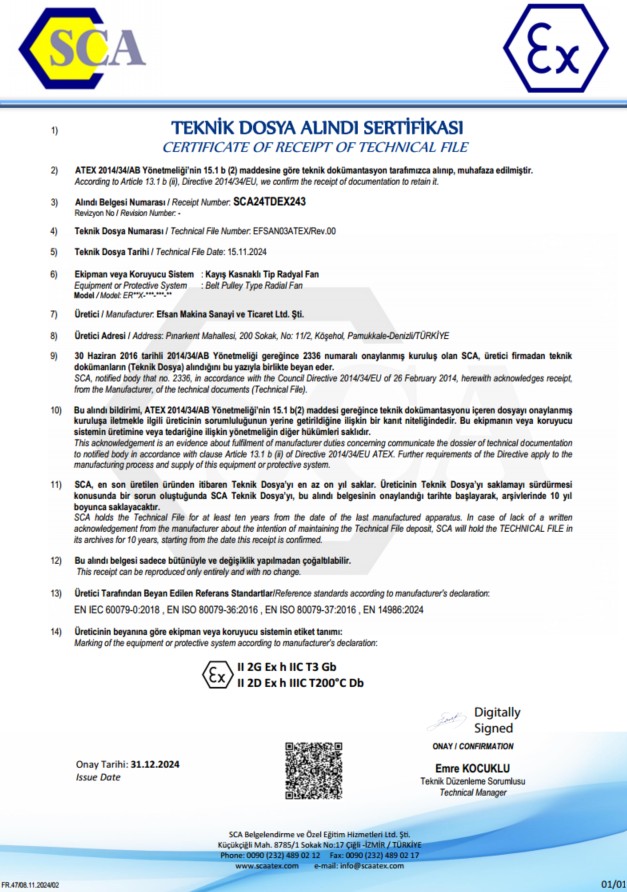

Les ventilateurs antidéflagrants doivent disposer de certifications internationales telles que ATEX et IECEx. Ces certificats attestent que le produit a passé avec succès des tests spécifiques et peut être utilisé en toute sécurité dans des environnements présentant des risques d’explosion. De plus, ces ventilateurs sont souvent préférés non seulement dans l’industrie, mais aussi dans l’agriculture, l’industrie agroalimentaire et même dans certains environnements de laboratoire.

En bref, les systèmes de ventilation antidéflagrants ne sont pas seulement des équipements fonctionnels, mais aussi des outils de sécurité essentiels qui protègent la vie humaine et le processus de production. Dans la suite de cet article, nous aborderons tous les détails, depuis ce que sont les systèmes antidéflagrants et leur fonctionnement jusqu’à leur utilisation et leur sélection.

Qu’est-ce que la protection antidéflagrante ?

Définition du concept de protection antidéflagrante

Ex-Proof est l’abréviation du terme anglais « Explosion Proof » et se traduit littéralement par « résistant à l’explosion ». Cependant, d’un point de vue technique, Ex-Proof fait référence à des appareils et équipements qui sont non seulement résistants, mais également conçus de manière à ne pas provoquer d’explosion. L’objectif de ces systèmes est d’empêcher les équipements électriques fonctionnant dans des environnements contenant des gaz ou des poussières dangereux de devenir une source d’inflammation potentielle.

Les moteurs, les connexions et tous les autres composants utilisés dans les systèmes de ventilation Ex-Proof sont conçus pour empêcher les étincelles, la surchauffe et le contact avec des gaz explosifs dans l’environnement extérieur. Les pièces électriques à l’intérieur du ventilateur sont entièrement isolées et enfermées dans des boîtiers spéciaux. Cela garantit que même en cas de dysfonctionnement, aucun danger ne se propage à l’environnement extérieur.

En matière de sécurité industrielle, ces solutions ne sont pas facultatives, mais obligatoires en vertu de la réglementation. Des normes telles que l’ATEX en Europe et la NEC aux États-Unis déterminent quels équipements peuvent être classés comme antidéflagrants. Un système de ventilation qui n’est pas fabriqué conformément à ces normes ne peut pas être utilisé dans des environnements explosifs.

Le concept de protection antidéflagrante ne se limite pas aux ventilateurs. De nombreux autres équipements, tels que les lampes, les interrupteurs, les prises et les capteurs, sont également fabriqués avec une protection antidéflagrante. Cependant, les systèmes de ventilation jouent un rôle beaucoup plus critique car ils fonctionnent en continu et ont un impact direct sur l’air ambiant.

Classification des atmosphères explosives

Les environnements dans lesquels des explosions peuvent se produire sont divisés en classes spécifiques afin d’analyser avec précision le niveau de risque. Cette classification est essentielle pour déterminer le type et les caractéristiques des équipements à utiliser. Selon les normes européennes, cette classification est généralement effectuée conformément à la directive ATEX (Atmosphères Explosibles). Selon l’ATEX, les atmosphères explosives sont divisées en deux groupes principaux :

- Groupe I : pour les environnements souterrains tels que les mines.

- Groupe II : tous les autres environnements industriels (chimie, pétrole, peinture, alimentation, etc.).

Ces groupes sont ensuite subdivisés comme suit :

- Zone 0 : zones où des atmosphères gazeuses explosives sont présentes en permanence.

- Zone 1 : zones où des atmosphères gazeuses explosives peuvent se former pendant le fonctionnement normal.

- Zone 2 : zones où des gaz explosifs ne sont présents que rarement et pendant de courtes périodes.

De même, les environnements poussiéreux sont classés en zone 20, zone 21 et zone 22. Ces classes jouent un rôle décisif dans le choix des équipements antidéflagrants. Par exemple, un ventilateur destiné à être utilisé dans un environnement à haut risque tel que la zone 0 doit être hautement isolé et protégé.

Ces classifications constituent un guide essentiel non seulement pour les fabricants, mais aussi pour les ingénieurs et les experts en santé et sécurité au travail. Choisir un ventilateur sans connaître la classe à laquelle il appartient peut mettre en danger la vie humaine et l’intégrité de l’installation.

Pourquoi utiliser des systèmes de ventilation antidéflagrants ?

Importance en termes de sécurité

Le plus grand avantage des systèmes de ventilation antidéflagrants est peut-être qu’ils garantissent la sécurité même dans des environnements à haut risque. Dans les endroits où des gaz, des vapeurs ou des poussières explosifs sont présents, l’utilisation d’équipements électriques ordinaires peut avoir de graves conséquences. C’est là que la technologie antidéflagrante entre en jeu.

Ces ventilateurs empêchent complètement les étincelles qui pourraient se produire en raison d’éventuels défauts électriques ou de frottements mécaniques. Grâce à leurs boîtiers spéciaux, ils limitent le passage entre l’air interne et externe et empêchent l’environnement externe d’entrer en contact avec les composants électriques internes. De plus, ces ventilateurs sont équipés de systèmes d’arrêt automatique en cas de surchauffe éventuelle. En d’autres termes, ils sont non seulement sûrs, mais aussi intelligents.

Au-delà de cela, ils répondent aux normes de sécurité sur le lieu de travail en minimisant les risques auxquels les employés peuvent être exposés. En Turquie et dans le monde entier, de nombreuses réglementations légales imposent l’utilisation de tels systèmes antidéflagrants dans les environnements présentant des risques d’explosion. Dans le cas contraire, les infractions peuvent entraîner des sanctions financières et, pire encore, des pertes humaines.

Rôle dans la prévention des accidents industriels

Selon les statistiques, une part importante des accidents industriels est due à l’utilisation d’équipements inappropriés. En particulier, la plupart des incendies et des explosions dans des environnements contenant des gaz chimiques sont dus à des appareils produisant des étincelles. Dans de telles situations, les systèmes de ventilation antidéflagrants entrent en jeu, agissant comme un « bouclier protecteur ».

Les ventilateurs antidéflagrants évacuent non seulement l’air, mais empêchent également l’accumulation de gaz dangereux dans l’environnement. Cela réduit considérablement le risque d’explosion. De plus, certains modèles sont équipés de systèmes intégrés tels que des détecteurs de gaz et des capteurs de température. Ces systèmes s’activent automatiquement lorsqu’ils détectent un changement dangereux dans l’environnement et stabilisent les conditions.

Aujourd’hui, de nombreuses grandes installations industrielles ont rendu obligatoire l’utilisation d’équipements antidéflagrants, tirant les leçons des expériences passées. En effet, un seul accident peut entraîner des millions de dollars de dommages et des pertes irréparables. Il est donc beaucoup plus rentable, tant sur le plan économique qu’humain, d’investir dans la sécurité préventive.

Principe de fonctionnement de base des systèmes de ventilation antidéflagrants

Caractéristiques de conception antidéflagrante

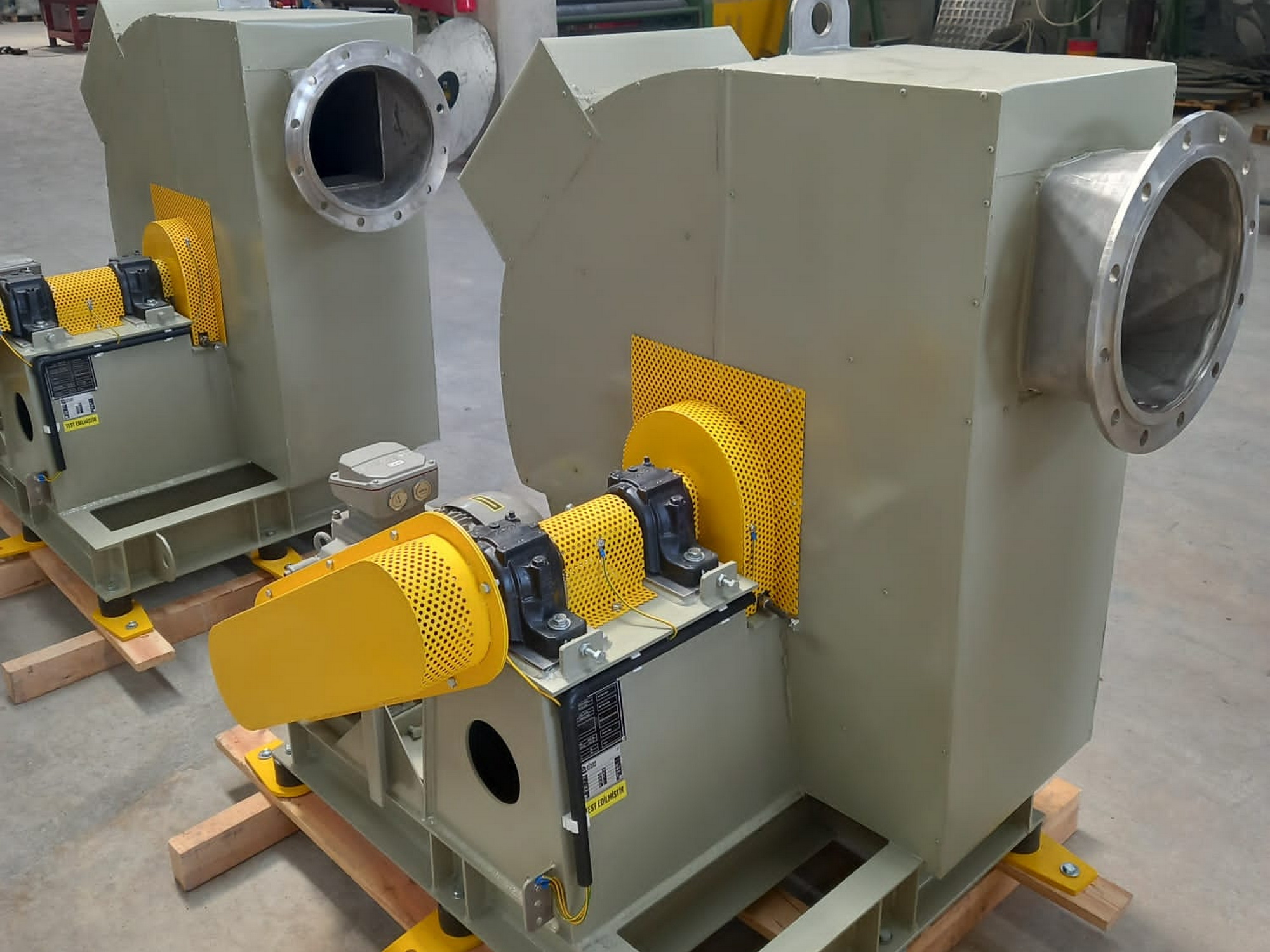

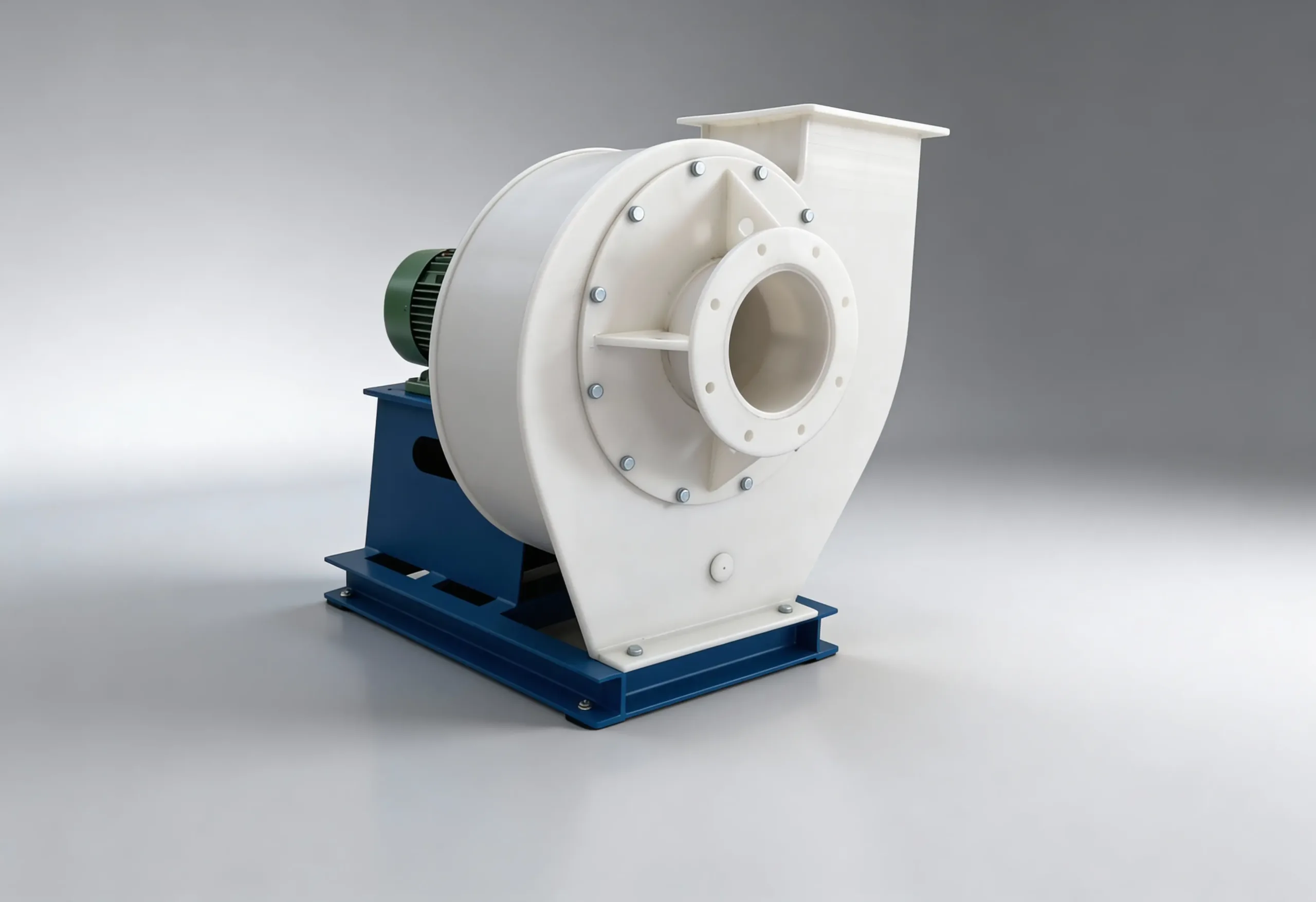

La caractéristique fondamentale des systèmes de ventilation antidéflagrants est qu’ils sont conçus pour empêcher les étincelles, la chaleur ou les flammes de s’échapper vers l’extérieur, même en cas d’explosion. Les moteurs, les boîtiers, les câbles et les points de connexion utilisés dans ces systèmes sont fabriqués à partir d’alliages spéciaux et sont enfermés de manière à empêcher tout contact avec l’environnement extérieur. Ainsi, même en cas de dysfonctionnement à l’intérieur, il n’y a aucun risque d’explosion.

Le boîtier de ces ventilateurs est généralement fabriqué en acier inoxydable, en aluminium moulé ou en alliage de cuivre. Ces matériaux sont à la fois résistants à la chaleur et se distinguent par leurs propriétés anti-étincelles. De plus, les pales sont recouvertes de matériaux qui empêchent l’accumulation d’électricité statique. L’extérieur du moteur est logé dans un boîtier entièrement fermé, ce qui élimine toute interaction entre le moteur et l’environnement extérieur.

De plus, les roulements utilisés dans les systèmes de ventilation minimisent les frottements, réduisant ainsi la génération de chaleur. Certains systèmes sont également équipés de systèmes de refroidissement spéciaux. Cela garantit que le ventilateur ne surchauffe pas, même lorsqu’il fonctionne pendant de longues périodes, éliminant ainsi tout risque d’explosion.

En bref, chaque composant des ventilateurs antidéflagrants, de l’hélice au moteur, des roulements aux entrées de câbles, est fabriqué à partir de matériaux soigneusement sélectionnés qui ont subi des tests spéciaux. Cela garantit que les ventilateurs sont non seulement antidéflagrants, mais aussi durables et sûrs.

Contrôle du flux d’air et gestion des risques

Un autre aspect essentiel des systèmes de ventilation antidéflagrants est qu’ils empêchent l’accumulation de gaz ou de vapeurs dangereux en dirigeant correctement le flux d’air ambiant. En effet, ces gaz se déposent généralement sur le sol ou s’accumulent au plafond ; s’ils ne sont pas correctement évacués, ils constituent un danger. À ce stade, les ventilateurs garantissent que l’air reste en mouvement constant et que les zones dangereuses sont ventilées.

Le positionnement correct des ventilateurs est également très important. Ils sont généralement placés à des niveaux bas et dans les vides de plafond où les gaz explosifs peuvent s’accumuler. Cela garantit une sécurité maximale en ciblant les points où les gaz se concentrent. Les ventilateurs antidéflagrants peuvent être programmés pour s’activer automatiquement lorsque la concentration de gaz dans l’environnement augmente. Cela permet d’économiser de l’énergie et d’éviter tout danger sans intervention humaine.

De plus, dans certains systèmes, l’environnement est analysé à l’aide de capteurs intégrés. Si le niveau de gaz dangereux dépasse une certaine limite, le système déclenche automatiquement une alarme ou accélère le ventilateur afin de purifier rapidement l’environnement. Cela démontre que les systèmes de ventilation peuvent être utilisés non seulement comme dispositifs de ventilation, mais aussi comme outils de gestion des risques.

Il convient de rappeler qu’une mauvaise ventilation augmente non seulement le risque d’explosion, mais menace également la santé des travailleurs. Une exposition prolongée à des gaz toxiques peut provoquer des vertiges, des problèmes respiratoires et des problèmes de santé plus graves. Les systèmes de ventilation antidéflagrants protègent à la fois la sécurité sur le lieu de travail et la santé des travailleurs.

Types de ventilateurs antidéflagrants selon les domaines d’application

Applications dans l’industrie chimique

L’industrie chimique est l’un des domaines où les systèmes de ventilation antidéflagrants sont les plus utilisés. En effet, divers gaz inflammables, explosifs ou toxiques y sont constamment traités. Les substances mélangées à l’air lors de processus tels que la vaporisation de liquides, les réactions gazeuses et les réactions chimiques peuvent provoquer une explosion massive à la moindre étincelle.

Les ventilateurs antidéflagrants utilisés dans de tels environnements stabilisent l’air ambiant et évacuent instantanément les fuites de gaz. Ces ventilateurs sont indispensables dans des zones telles que les salles de réacteurs, les laboratoires et les chaînes de production. Les ventilateurs sont conçus pour fonctionner 24 heures sur 24, 7 jours sur 7, en particulier dans les installations qui utilisent des solvants dans leur production. En effet, les solvants sont des substances très volatiles qui présentent un risque sérieux lorsqu’ils sont en suspension dans l’air.

De plus, ces ventilateurs utilisés dans l’industrie chimique doivent généralement être résistants aux environnements corrosifs. En effet, certains produits chimiques peuvent corroder les surfaces métalliques ordinaires au fil du temps. C’est pourquoi l’acier inoxydable, le revêtement PTFE ou les alliages spéciaux résistants aux produits chimiques sont préférés dans les ventilateurs antidéflagrants.

Enfin, les ventilateurs des usines chimiques sont généralement contrôlés par un système central. Ainsi, lorsqu’un danger est détecté, le système s’active automatiquement et assure la ventilation nécessaire. Cela élimine les erreurs humaines et crée une couche de sécurité supplémentaire.

Utilisation dans les installations pétrolières et gazières

Raffineries de pétrole, usines de traitement du gaz naturel, zones de stockage de carburant… Dans ces lieux, le risque d’explosion est quasi permanent. Il est donc pratiquement obligatoire que tous les équipements utilisés dans ces industries soient antidéflagrants. Les systèmes de ventilation constituent également l’un des maillons les plus critiques de cette chaîne de sécurité.

Dans l’industrie pétrolière et gazière, de nombreux processus impliquent le transport de gaz par des tuyaux ou leur traitement dans des zones ouvertes. Dans ces processus, même la plus petite fuite de gaz peut provoquer une explosion majeure lorsqu’elle entre en contact avec une étincelle. C’est pourquoi des ventilateurs antidéflagrants sont installés, en particulier dans les zones où une accumulation de gaz est possible, et assurent une ventilation continue.

De plus, les ventilateurs utilisés dans les structures offshore telles que les plates-formes pétrolières doivent être résistants non seulement aux explosions, mais aussi à l’eau salée et à l’humidité. C’est pourquoi les matériaux en acier inoxydable de qualité marine et les systèmes d’isolation supplémentaires sont préférés dans ces ventilateurs. De plus, comme les environnements de zone 0 ou de zone 1 sont courants dans ces zones, il est nécessaire d’utiliser des ventilateurs offrant le plus haut niveau de protection.

Les systèmes de ventilation utilisés dans l’industrie pétrolière et gazière sont généralement intégrés dans des systèmes SCADA. Cela permet une surveillance à distance et une intervention immédiate. Cela augmente la sécurité des travailleurs sur le terrain et prévient les dysfonctionnements potentiels.

Industrie alimentaire et zones agricoles

Saviez-vous que les ventilateurs antidéflagrants sont utilisés non seulement dans les zones industrielles lourdes, mais aussi dans les secteurs alimentaire et agricole ? En effet, dans des endroits tels que les minoteries, les installations de production d’aliments pour animaux et les silos à grains, les fines poussières en suspension dans l’air présentent un risque d’explosion sérieux. Les explosions de poussière sont aussi dangereuses que les explosions chimiques et sont souvent négligées.

Les systèmes de ventilation antidéflagrants utilisés dans ce type de zones éliminent en permanence les particules de poussière de l’environnement et empêchent l’air de stagner. Les substances telles que la farine, l’amidon et la poussière de maïs deviennent hautement inflammables lorsqu’elles sont mélangées à l’air, en particulier dans les espaces clos. Même une seule décharge d’électricité statique peut provoquer une catastrophe majeure dans de tels environnements.

Dans les zones de stockage agricole, ces ventilateurs assurent une circulation d’air continue à l’intérieur du silo. Cela empêche la formation de moisissures et disperse les accumulations potentielles de gaz. De plus, les ventilateurs doivent être inoxydables et étanches à la poussière, car l’hygiène est cruciale dans de tels environnements.

En outre, les ventilateurs utilisés dans l’industrie alimentaire doivent être certifiés pour une utilisation sur des surfaces qui n’entrent pas en contact avec les aliments. En d’autres termes, ils doivent être à la fois antidéflagrants et conformes aux normes d’hygiène. Cela signifie que ces ventilateurs doivent être fabriqués selon des normes beaucoup plus strictes.

Critères à prendre en compte lors du choix de ventilateurs antidéflagrants

Certifications et normes

Lors du choix d’équipements d’importance vitale, tels que les systèmes de ventilation antidéflagrants, le facteur le plus fondamental à prendre en compte est les certifications dont ils disposent. En effet, ces certifications garantissent que le produit a passé avec succès des tests de sécurité et de performance spécifiques et qu’il est conforme aux réglementations légales. La certification la plus courante dans l’Union européenne est ATEX, tandis que les certifications IECEx sont les plus courantes dans le monde. La

ATEX (Atmosphères Explosibles) est un document délivré en vertu de la directive 2014/34/UE et est obligatoire pour les équipements destinés à être utilisés dans des environnements explosifs en Europe. Le moteur, les connexions électriques, les matériaux de structure et la conception du ventilateur sont testés conformément à cette directive. Les étiquettes ATEX indiquent également la zone pour laquelle le produit est adapté. Par exemple, un ventilateur destiné à être utilisé dans la zone 1 doit être testé et certifié dans ces conditions.

IECEx (International Electrotechnical Commission Explosive Atmospheres) est une norme internationale également valable en dehors de l’Europe. Elle est particulièrement importante pour les entreprises opérant à l’échelle mondiale. IECEx contrôle non seulement les performances des ventilateurs antidéflagrants, mais aussi leurs processus de production et leur gestion de la qualité.

Il existe également des certifications américaines telles que NEC (National Electrical Code), UL (Underwriters Laboratories) et FM (Factory Mutual). Si le système de ventilation doit être utilisé aux États-Unis, il doit être conforme à ces normes.

Les produits non certifiés ou contrefaits présentent de graves risques pour la sécurité. De plus, ils peuvent exposer les entreprises à des sanctions importantes, non seulement en termes de sécurité, mais aussi de responsabilité juridique. Par conséquent, lors de l’achat de ventilateurs antidéflagrants, il convient de vérifier la validité, les dates et les informations de vérification de leurs certifications.

Qualité des matériaux et durabilité structurelle

Il ne suffit pas qu’un système de ventilation antidéflagrant soit résistant aux explosions ; il doit également être durable, robuste et résistant aux facteurs environnementaux pour une utilisation à long terme. La qualité des matériaux joue ici un rôle décisif. Les ventilateurs fonctionnant dans des environnements industriels difficiles, en particulier, doivent être très résistants à la poussière, à l’humidité, à la chaleur et aux produits chimiques.

L’acier inoxydable, la fonte d’aluminium, les alliages de cuivre ou le plastique antistatique sont couramment utilisés comme matériaux de construction. L’acier inoxydable est largement utilisé dans les industries chimiques et alimentaires en raison de sa résistance à la corrosion et de sa facilité de nettoyage. L’aluminium est préféré pour sa légèreté et sa conductivité.

Les pales des ventilateurs sont également très importantes. Ces pièces sont généralement recouvertes de matériaux antistatiques et anti-étincelles. Certains modèles spéciaux utilisent de la fibre de carbone ou des composites plastiques spéciaux. Cela offre une sécurité supplémentaire, en particulier dans les environnements où l’accumulation d’électricité statique est dangereuse.

En outre, il convient de prêter attention aux conditions physiques de la zone où le ventilateur sera installé. S’il doit être utilisé dans des environnements très humides, il doit avoir un indice IP élevé. Par exemple, la classe de protection IP65 offre une protection complète contre la poussière et l’eau à basse pression. Si le ventilateur doit être utilisé dans des zones ouvertes, sa résistance aux rayons UV et aux conditions extérieures doit également être prise en compte.

En résumé, lors de l’achat d’un ventilateur antidéflagrant, il est important non seulement qu’il soit antidéflagrant, mais aussi qu’il ait une structure capable de résister à tous les défis de son environnement. En effet, même la plus petite usure ou déformation peut mettre en danger l’ensemble du système de sécurité.

Efficacité énergétique et performances

Les systèmes de ventilation antidéflagrants constituent un investissement important non seulement en termes de sécurité, mais aussi en termes d’efficacité énergétique. En effet, ces types de ventilateurs sont généralement conçus pour fonctionner 24 heures sur 24, 7 jours sur 7. Un fonctionnement continu augmente naturellement la consommation d’énergie. Cependant, grâce à des moteurs de ventilateurs à haut rendement, cette consommation peut être réduite au minimum.

La classe de moteur des ventilateurs est très importante en termes d’efficacité énergétique. La plupart des moteurs utilisés aujourd’hui ont des classes d’efficacité IE2, IE3 ou supérieures. Les moteurs IE3 sont devenus la norme, notamment en conformité avec les réglementations énergétiques en Europe. Ces moteurs réduisent les coûts d’exploitation et minimisent l’impact environnemental en fournissant un débit d’air plus important avec moins d’énergie.

De plus, la présence d’une fonction de contrôle de la vitesse sur le ventilateur permet également d’augmenter les économies d’énergie. Les ventilateurs antidéflagrants équipés de convertisseurs de fréquence (VFD - Variable Frequency Drive), en particulier, peuvent ajuster leur vitesse en fonction des besoins. Lorsque la densité de gaz ou de vapeur dans l’environnement est faible, le ventilateur tourne plus lentement, et lorsque la densité augmente, il accélère. Cela permet à la fois de réduire la consommation d’énergie et de prolonger la durée de vie du ventilateur.

En termes de performances, plusieurs critères techniques doivent être pris en compte :

- Débit (m³/h) : la quantité d’air que le ventilateur fait circuler par unité de temps.

- Pression statique (Pa) : la force avec laquelle le ventilateur fournit le débit d’air.

- Vitesse de rotation (tr/min) : la vitesse à laquelle les pales du ventilateur tournent.

- Niveau sonore (dB) : le niveau de bruit émis pendant le fonctionnement.

Ces valeurs varient en fonction de la taille de l’environnement dans lequel le ventilateur sera utilisé, de la densité du gaz et de la durée d’utilisation. Une analyse minutieuse de ces paramètres est nécessaire pour sélectionner le système de ventilation le plus adapté.

Processus d’installation et d’entretien des ventilateurs antidéflagrants

L’installation et l’entretien des systèmes de ventilation antidéflagrants sont des processus beaucoup plus délicats et minutieux que ceux des ventilateurs ordinaires. En effet, les environnements dans lesquels ces systèmes sont installés contiennent souvent des gaz, des vapeurs ou des poussières explosifs, et toute procédure incorrecte peut avoir des conséquences très graves. Par conséquent, les procédures d’installation et d’entretien ne doivent être effectuées que par du personnel autorisé et spécialisé dans ce domaine.

Le premier point à prendre en compte lors du processus d’installation est le degré d’adéquation du ventilateur à la zone dans laquelle il sera utilisé. Par exemple, les détails d’installation d’un ventilateur destiné à être utilisé dans la zone 1 peuvent impliquer des mesures de sécurité beaucoup plus strictes que celles de la zone 2. En outre, avant l’installation, il faut s’assurer que toutes les connexions électriques sont fermées et qu’il n’y a pas d’accumulation de gaz dans l’environnement. Des appareils de mesure de gaz sont généralement utilisés pendant ce processus.

L’emplacement où le ventilateur sera placé est également très important. Il convient de cibler les zones où l’air peut circuler correctement et où l’accumulation de gaz ou de poussière est la plus probable. En outre, le ventilateur doit être fixé de manière à ne pas vibrer, les connexions des câbles doivent être étanches et il doit être intégré au système de mise à la terre. Les entrées de câbles et les boîtiers doivent être antidéflagrants et isolés pour éviter les étincelles.

La maintenance doit être effectuée périodiquement et l’environnement doit faire l’objet d’une analyse des gaz avant chaque maintenance. Les procédures de maintenance les plus courantes sont les suivantes :

- Nettoyage des pales du ventilateur (contre l’accumulation de poussière et de particules)

- Lubrification des roulements du moteur

- Vérification de la étanchéité et de l’isolation des connexions électriques

- Vérification des joints d’étanchéité

- Vérification de la surchauffe et du bruit

Les produits chimiques de nettoyage utilisés pendant la maintenance doivent également être conformes aux normes antidéflagrantes, sinon il existe un risque de réaction avec l’environnement explosif. En outre, les capteurs, les panneaux de commande et les systèmes d’automatisation intégrés au système de ventilation doivent également être vérifiés et mis à jour en termes de logiciels.

En résumé, l’installation et la maintenance des systèmes de ventilation antidéflagrants ne sont pas seulement un processus technique, mais aussi une procédure de sécurité à haut risque. Par conséquent, une planification détaillée, un personnel expert et l’utilisation d’un équipement adapté sont essentiels.

Avantages comparatifs des ventilateurs antidéflagrants

Lorsque l’on compare les systèmes de ventilation antidéflagrants à d’autres types de ventilateurs, les avantages qu’ils offrent, en particulier dans les environnements présentant des risques d’explosion, sont tout à fait remarquables. Ces systèmes ne sont pas seulement un moyen de ventilation, mais aussi une mesure de sécurité vitale. Voici quelques-uns des principaux avantages offerts par les ventilateurs antidéflagrants :

1. Haut niveau de sécurité

Le plus grand avantage est, bien sûr, leur résistance aux explosions. Alors que des situations telles que la panne d’un moteur, les courts-circuits de câbles ou la surchauffe dans les systèmes de ventilation ordinaires peuvent produire des étincelles, les ventilateurs antidéflagrants éliminent ces risques. Cela offre une protection essentielle tant pour la sécurité des travailleurs que pour la continuité du fonctionnement de l’installation.

2. Conformité légale et facilité de certification

Les ventilateurs antidéflagrants, qui bénéficient de certifications internationales telles que ATEX et IECEx, répondent aux normes légales requises pour les équipements utilisés dans des environnements dangereux. Cela garantit l’absence de problèmes lors des inspections, élimine le risque de sanctions pour l’installation et se traduit par des notes élevées lors des inspections de sécurité au travail.

3. Longue durée de vie et durabilité

Les ventilateurs antidéflagrants sont généralement fabriqués à partir de matériaux de haute qualité et résistants à la corrosion, ce qui leur permet de fonctionner sans problème pendant de longues périodes, même dans des environnements corrosifs. Cela réduit les coûts de maintenance et raccourcit la période de retour sur investissement.

4. Conception modulaire et personnalisable

Ces systèmes sont généralement conçus pour être modulaires. La taille du ventilateur, la vitesse de rotation, la puissance du moteur ou le type de matériau peuvent être sélectionnés en fonction des besoins. De plus, leur intégration facile dans les systèmes d’automatisation offre des capacités de surveillance et de contrôle à distance.

5. Efficacité énergétique

Grâce à des moteurs à haut rendement, des variateurs de vitesse (VFD) et des systèmes de contrôle intelligents, les ventilateurs antidéflagrants peuvent offrir de meilleures performances tout en consommant moins d’énergie. Cela réduit les coûts d’exploitation tout en contribuant à la durabilité environnementale.

6. Adaptabilité à différents secteurs

Ils peuvent être utilisés dans une grande variété de secteurs tels que la chimie, le pétrole, l’exploitation minière, l’alimentation, l’agriculture, l’industrie pharmaceutique, la peinture et le textile. Le fait qu’ils puissent être personnalisés en fonction des besoins spécifiques de chaque secteur en fait une solution polyvalente.

Ces avantages des systèmes de ventilation antidéflagrants les positionnent non seulement comme des équipements, mais aussi comme la clé de la sécurité. Il est donc essentiel pour toutes les entreprises opérant dans des environnements à haut risque d’inclure ces systèmes dans leurs plans d’investissement.

Technologies innovantes et automatisation dans les ventilateurs antidéflagrants

La technologie actuelle rend les systèmes de ventilation antidéflagrants non seulement sûrs, mais aussi « intelligents ». Ces ventilateurs ne se contentent plus d’évacuer l’air ; ils analysent l’environnement, détectent instantanément les risques et prennent automatiquement des mesures lorsque cela est nécessaire. Cette transformation est rendue possible par l’intégration de l’industrie 4.0 dans les systèmes antidéflagrants.

Intégration de capteurs

Les systèmes de ventilation antidéflagrants modernes peuvent fonctionner en conjonction avec des capteurs de température, des détecteurs de gaz, des capteurs d’humidité et des dispositifs de mesure des particules. Cela permet au système de ventilation de s’activer, d’augmenter sa vitesse ou de déclencher une alarme lorsqu’il détecte un danger dans l’environnement. Cette automatisation réduit les risques sans nécessiter d’intervention humaine.

Convertisseur de fréquence (VFD)

Les systèmes VFD intégrés aux moteurs des ventilateurs offrent un rendement énergétique en ajustant la vitesse du moteur selon les besoins. Ce système fonctionne en fonction des conditions de l’environnement, ce qui permet d’économiser de l’énergie et de prolonger la durée de vie de l’équipement.

Intégration avec les systèmes SCADA et BMS

Les systèmes de ventilation antidéflagrants peuvent désormais être facilement intégrés aux systèmes SCADA (Supervisory Control and Data Acquisition) ou BMS (Building Management System). Cela permet de surveiller et de contrôler tous les ventilateurs et de recevoir des rapports d’état en temps réel à partir d’un panneau central. Ces systèmes offrent une grande commodité de gestion, en particulier dans les grandes installations.

Surveillance à distance et signalement des pannes

Les systèmes de ventilation antidéflagrants connectés à Internet (IoT) peuvent être surveillés à distance via un téléphone mobile ou un ordinateur. En cas de panne, le système envoie automatiquement des notifications aux responsables. Cela permet une intervention rapide et un temps d’arrêt minimal.

Contrôle assisté par l’intelligence artificielle

Certains systèmes avancés fonctionnent avec des algorithmes d’intelligence artificielle. Ces systèmes apprennent quand le ventilateur doit être activé en analysant les données historiques et s’optimisent au fil du temps. Cela garantit une sécurité maximale et une consommation d’énergie minimale.

En conséquence, les systèmes de ventilation antidéflagrants ont évolué au-delà de leur simple fonction de sécurité pour devenir le cerveau numérique de l’installation. Cette transformation technologique augmente non seulement l’efficacité opérationnelle, mais ouvre également la voie à un modèle de production plus durable et plus respectueux de l’environnement.

Problèmes courants et solutions suggérées

Bien que les systèmes de ventilation antidéflagrants soient fabriqués selon des normes de sécurité et de qualité élevées, il est inévitable de rencontrer certains problèmes lors de leur utilisation. Cependant, la plupart de ces problèmes peuvent être évités grâce à un entretien, une installation et des habitudes d’utilisation appropriés. Voici les problèmes les plus courants et leurs solutions :

1. Surchauffe

L’un des problèmes les plus courants avec les ventilateurs antidéflagrants est la surchauffe du moteur ou des roulements. Cela peut être dû à des facteurs tels qu’une surcharge, une tension incorrecte ou un refroidissement ou une ventilation insuffisants.

Solution : la charge de fonctionnement et la puissance du moteur du ventilateur doivent être correctement calculées, les roulements doivent être lubrifiés périodiquement et les connexions électriques doivent être vérifiées. De plus, les capteurs de température doivent être opérationnels et les avertissements doivent être pris en compte.

2. Faibles performances / débit d’air insuffisant

Si l’environnement n’est pas suffisamment ventilé alors que le ventilateur fonctionne, cela est généralement dû à des pales obstruées, à une direction incorrecte ou à une vitesse de moteur trop faible.

Solution : les pales du ventilateur doivent être nettoyées à intervalles réguliers, les filtres doivent être vérifiés et les canaux d’air doivent être positionnés de manière appropriée. Si nécessaire, la vitesse du ventilateur doit être augmentée à l’aide d’un convertisseur de fréquence.

3. Problèmes de vibrations et de bruit

Des vibrations ou un bruit excessifs peuvent être causés par le sol sur lequel le ventilateur est installé, un déséquilibre ou une défaillance mécanique.

Solution : le ventilateur doit être installé correctement, des patins anti-vibrations doivent être utilisés, des contrôles d’équilibre doivent être effectués et les pièces desserrées doivent être resserrées.

4. Pannes électriques

Les courts-circuits, les fusibles grillés ou les pannes de moteur sont généralement causés par une isolation insuffisante, des fuites d’eau ou d’humidité ou un câblage défectueux.

Solution : les connexions des câbles doivent être conformes aux normes Ex-Proof, des boîtes de jonction étanches doivent être utilisées, les câbles doivent être mis à la terre et il convient de privilégier les matériaux électriques certifiés.

5. Utilisation de produits non certifiés ou incorrects

Malheureusement, il existe également sur le marché des ventilateurs Ex-Proof contrefaits. Bien que ces produits puissent sembler similaires de l’extérieur, ils n’ont pas été soumis à des processus de test et d’homologation.

Solution : lors de l’achat de produits, les certificats doivent être vérifiés, la documentation doit être demandée au fabricant ou au distributeur, et seules les marques fiables doivent être privilégiées.

En conclusion, de nombreux problèmes pouvant survenir avec les ventilateurs antidéflagrants peuvent être complètement évités grâce à une maintenance préventive et une installation correcte. De plus, la formation des employés sur les principes de fonctionnement et les risques de cet équipement permet d’éviter les dangers potentiels.

L’avenir des systèmes antidéflagrants : durabilité et numérisation

Avec l’industrie 4.0, la numérisation et la durabilité des systèmes industriels ne sont plus seulement une préférence, mais une nécessité. Les systèmes antidéflagrants font également partie de cette transformation. À l’avenir, les systèmes de ventilateurs antidéflagrants n’assureront pas seulement la sécurité, ils deviendront également des outils de production respectueux de l’environnement, intelligents et efficaces.

Efficacité énergétique et empreinte carbone

Les ventilateurs antidéflagrants de nouvelle génération permettent de réduire les émissions de carbone grâce à leur faible consommation d’énergie. Les moteurs IE4 et IE5 développés peuvent fonctionner avec une efficacité supérieure de 15 % à celle des moteurs traditionnels. Cela permet à la fois de réduire l’impact sur l’environnement et de diminuer les coûts énergétiques des entreprises.

Technologies de capteurs intelligents

La technologie IoT (Internet des objets) sera à l’avant-garde des futurs systèmes antidéflagrants. Chaque ventilateur analysera son propre état, collectera des données environnementales et enverra des informations en temps réel aux systèmes centraux. Ces systèmes seront capables d’effectuer de manière indépendante des tâches telles que la notification automatique en cas de dysfonctionnement, l’analyse de la consommation d’énergie et la mesure de la qualité de l’air.

Optimisation grâce à l’intelligence artificielle

Dans certains projets pilotes, les ventilateurs antidéflagrants fonctionnent avec des algorithmes basés sur l’intelligence artificielle. Le système analyse les données historiques pour déterminer quand et à quelle puissance il doit fonctionner, puis optimise sa propre vitesse. Cela augmente la sécurité et prolonge la durée de vie des appareils en réduisant leur usure.

Intégration des énergies renouvelables

Des systèmes de ventilateurs à énergie solaire ont commencé à être utilisés, en particulier dans les silos et les entrepôts situés dans des zones ouvertes. Dans ces systèmes, les ventilateurs fonctionnent entièrement à l’énergie solaire, ce qui réduit au minimum les besoins en énergie. Cela contribue aux objectifs de durabilité.

Utilisation de matériaux respectueux de l’environnement

Les futurs systèmes de ventilation seront fabriqués à partir de matériaux recyclables et non toxiques. Des technologies à faibles émissions seront également utilisées pendant la production. Cela permettra de réduire l’impact environnemental tout au long du cycle de vie du produit.

En bref, les systèmes antidéflagrants ne sont plus seulement « antidéflagrants » ; ils doivent également être « respectueux de l’environnement, efficaces et intelligents ». Les entreprises qui suivent le rythme de cette transformation augmenteront non seulement leur sécurité, mais aussi leur compétitivité.

Conclusion

Travailler dans des environnements présentant des risques d’explosion nécessite une grande prudence et une grande responsabilité. Chaque équipement utilisé dans ces environnements a pour mission de protéger la vie humaine. Les systèmes de ventilation antidéflagrants sont l’un des éléments les plus importants de cette tâche. Un système de ventilation antidéflagrant correctement sélectionné, installé et entretenu régulièrement assure non seulement la ventilation, mais protège également la sécurité des travailleurs, garantit le bon déroulement des processus de production et répond aux obligations légales.

Qu’il s’agisse de l’industrie chimique, pétrolière, alimentaire, agricole ou pharmaceutique, ces systèmes, qui sont des outils de sécurité indispensables dans les environnements dangereux, sont équipés des mesures de sécurité les plus avancées offertes par la technologie. À l’avenir, ils deviendront encore plus intelligents grâce à l’intelligence artificielle, aux matériaux durables et aux systèmes d’automatisation, consolidant ainsi leur place dans l’industrie.

Il ne faut pas oublier que la sécurité n’est jamais le fruit du hasard, mais un choix conscient. Les systèmes de ventilation antidéflagrants sont la garantie la plus fiable de ce choix.

Tags :

En savoir plus sur le secteur et nos activités