Table des matières

Les cimenteries sont des installations industrielles lourdes caractérisées par des températures élevées, une forte concentration de poussière et un fonctionnement continu. L’un des équipements les plus critiques pour assurer une production ininterrompue dans ces conditions exigeantes est le ventilateur d’air primaire, également appelé ventilateur haute pression.

Les ventilateurs d’air primaire sont utilisés à presque toutes les étapes du processus de production du ciment, notamment pour l’alimentation en air de combustion des fours, le refroidissement du clinker, la collecte des poussières et le transport pneumatique. Ces ventilateurs améliorent non seulement l’efficacité de la production, mais contribuent également à contrôler la consommation d’énergie.

D’un point de vue technique, les soufflantes haute pression peuvent atteindre une différence de pression totale allant jusqu’à 45 kPa en une seule étape, tandis que les soufflantes à plusieurs étages peuvent atteindre jusqu’à 160 kPa. Grâce à ces caractéristiques, elles répondent de manière fiable aux exigences de haute pression et de débit d’air continu des cimenteries.

Dans cet article, nous aborderons en détail le concept de « ventilateur d’air primaire (souffleur haute pression) » ; nous présenterons son principe de fonctionnement, ses domaines d’utilisation dans les cimenteries, ses avantages et les méthodes d’entretien à prendre en compte pour une utilisation à long terme.

Qu’est-ce qu’un ventilateur d’air primaire (souffleur haute pression) ?

Un ventilateur d’air primaire est un type de ventilateur industriel haute pression utilisé dans les cimenteries pour alimenter les fours en air de combustion et fournir le débit d’air nécessaire aux processus de broyage du charbon et des matières premières. Le terme « primaire » vient du fait que ces ventilateurs constituent la première source d’air fondamentale dans le processus de production.

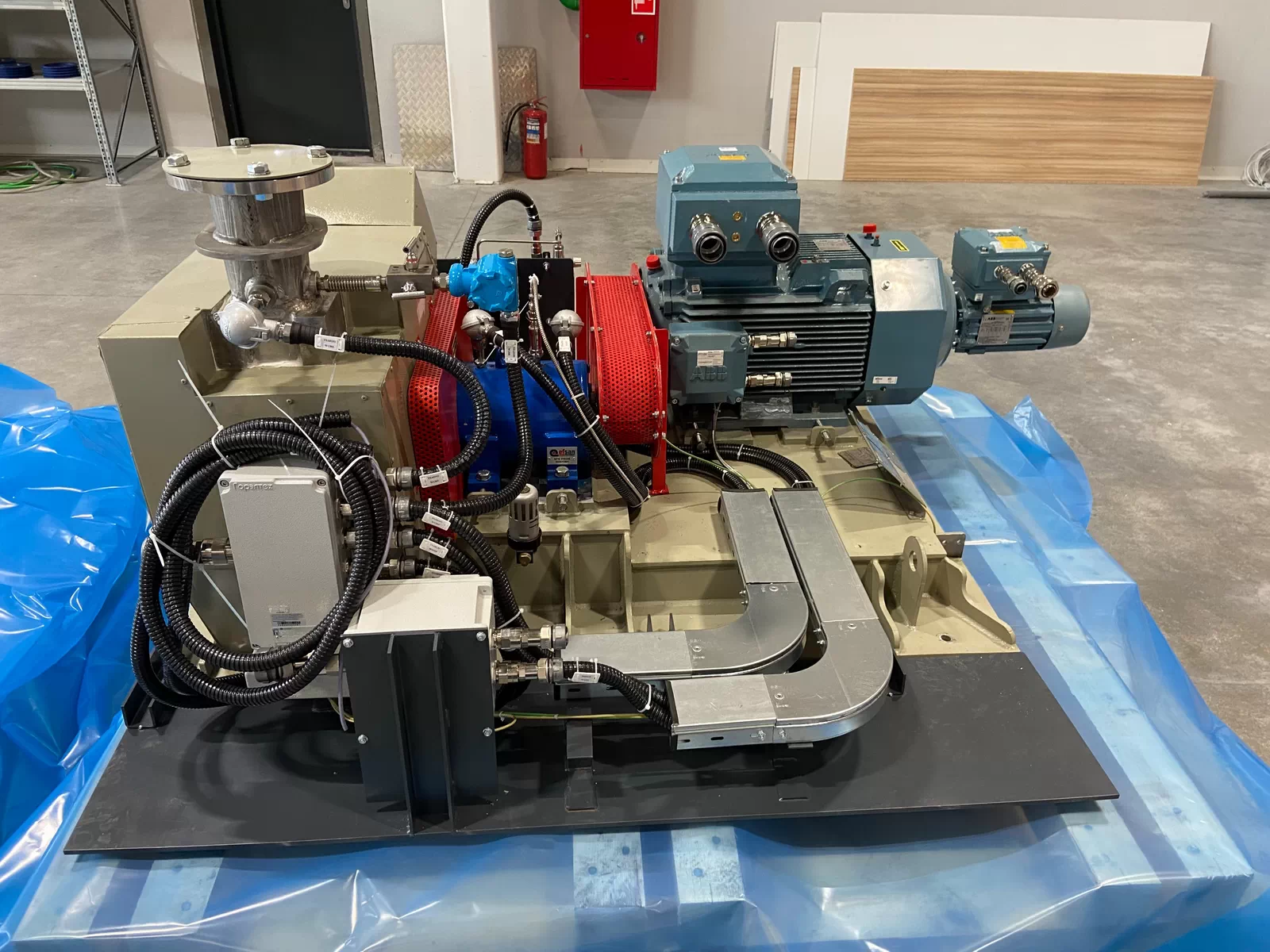

Généralement fabriqués selon une conception radiale (type escargot), ces ventilateurs convertissent l’air à faible débit en haute pression. Cela permet d’obtenir le débit d’air continu et à haute pression nécessaire aux processus de production du ciment.

Selon les normes industrielles :

- Les soufflantes haute pression sont des ventilateurs qui génèrent des pressions comprises entre 5 kPa et 25 kPa.

- Dans des applications plus spécialisées, les modèles à un seul étage peuvent atteindre jusqu’à 45 kPa.

- Dans les ventilateurs à plusieurs étages, des différences de pression pouvant atteindre 160 kPa peuvent être obtenues.

Ces valeurs distinguent les ventilateurs d’air primaire des autres types de ventilateurs et les rendent indispensables, en particulier dans les installations industrielles lourdes telles que les cimenteries.

De plus, les soufflantes haute pression sont fabriquées à partir de matériaux spéciaux (acier au carbone, acier inoxydable, revêtements résistants à la chaleur) afin de résister aux températures élevées (jusqu’à 280-430 °C) et aux charges de poussière importantes dans l’environnement de travail.

Comment cela fonctionne-t-il ?

La tâche la plus fondamentale des ventilateurs d’air primaire est de prélever l’air à basse pression, de le convertir en haute pression et de le transférer vers les processus de production. Une conception radiale (type escargot) est généralement utilisée pour remplir cette fonction.

Lorsque la roue du ventilateur tourne, l’air aspiré au centre accélère dans le sens circonférentiel sous l’effet des pales. L’énergie cinétique de l’air est convertie en pression dans la structure du corps. Cela fournit le débit d’air continu et à haute pression requis par les cimenteries.

Dans les ventilateurs industriels modernes :

- Les variateurs de fréquence (VFD) peuvent être utilisés pour contrôler la vitesse des ventilateurs, ce qui permet d’économiser de l’énergie en fonction des exigences du processus.

- Les moteurs antidéflagrants (Exproof) et TEFC sont préférés pour garantir un fonctionnement sûr dans les environnements poussiéreux et à haute température des cimenteries.

- Les systèmes d’automatisation permettent de surveiller en continu les performances des ventilateurs et d’optimiser les valeurs instantanées de pression et de débit.

Grâce à ce principe de fonctionnement, les ventilateurs d’air primaire assurent non seulement la ventilation, mais offrent également des avantages essentiels tels que l’efficacité de la combustion, des économies d’énergie et une durée de vie prolongée des équipements.

Domaines d’utilisation dans les cimenteries

La production de ciment est un processus complexe qui implique une consommation d’énergie élevée et des processus continus. Les ventilateurs d’air primaire (souffleurs haute pression) utilisés dans ces processus remplissent des tâches essentielles dans presque toutes les parties de l’usine. Les principaux domaines d’utilisation sont les suivants :

1. Alimentation en air de combustion des fours

- De l’air à haute pression est nécessaire pour augmenter l’efficacité de la combustion dans les fours rotatifs à ciment.

- Les ventilateurs d’air primaire améliorent la qualité de la combustion et l’efficacité énergétique en fournissant la bonne quantité d’air à la bonne pression au four.

2. Refroidissement du clinker

- Le clinker sortant du four rotatif est à une température d’environ 1400 °C.

- Les soufflantes haute pression assurent un refroidissement rapide et efficace du clinker, contribuant ainsi à la récupération d’énergie et à la qualité des matériaux.

3. Broyage des matières premières et du charbon

- Un flux d’air continu est nécessaire pour affiner les matériaux dans les broyeurs.

- Les soufflantes haute pression soutiennent ce processus, augmentant l’efficacité du broyage et garantissant le transport sûr de la poussière de charbon.

4. Systèmes de dépoussiérage et de filtration

- La formation de poussière est inévitable dans les cimenteries.

- Les ventilateurs d’air primaire fournissent le flux d’air nécessaire dans les filtres à manches et les précipitateurs électrostatiques, garantissant le respect des normes environnementales.

5. Conduites de transport pneumatique

- Dans la production de ciment, les matières premières broyées et les produits sont transportés par des conduites pneumatiques.

- Les soufflantes haute pression sont au cœur de ces systèmes de transport, permettant de transporter les matériaux de manière continue et sûre.

Avantages des soufflantes haute pression

Lesventilateurs d’air primaire utilisés dans les cimenteries fournissent non seulement un débit d’air, mais offrent également de nombreux avantages en termes d’efficacité de production, d’économies d’énergie et de sécurité. Bien que les produits concurrents se concentrent souvent sur les spécifications techniques, la véritable valeur réside dans l’impact de ces avantages sur les processus.

1. Haute résistance à la pression

- La capacité à créer des différences de pression allant jusqu’à 45 kPa dans les ventilateurs à un étage et 160 kPa dans les ventilateurs à plusieurs étages les rend indispensables dans les environnements industriels lourds.

- Cela leur permet de fonctionner en toute sécurité dans le transport pneumatique sur de longues distances et dans les processus de fours à haute température.

2. Performances à haute température

- Ils sont fabriqués à partir de matériaux spéciaux capables de résister à des températures allant jusqu’à 280-430 °C.

- Ils peuvent ainsi fonctionner sans problème dans des environnements à températures extrêmement élevées, tels que les sorties de fours rotatifs et les systèmes de refroidissement de clinker.

3. Efficacité énergétique

- Les modèles avec contrôle de vitesse via un variateur de fréquence (VFD) réduisent la consommation d’énergie en fonction des exigences du processus.

- L’intégration de l’automatisation évite les pertes d’énergie inutiles.

4. Sécurité et durabilité

- Les moteurs antidéflagrants (Exproof) et TEFC garantissent un fonctionnement sûr dans les cimenteries où le niveau de poussière est élevé.

- Des roulements robustes et des roues équilibrées offrent une longue durée de vie.

5. Contribution à l’efficacité de la production

- Augmente l’efficacité de la combustion, réduisant ainsi la consommation de combustible.

- Assure des performances efficaces dans les systèmes de dépoussiérage et de filtration, facilitant ainsi le respect des réglementations environnementales.

- Assure un débit ininterrompu dans les systèmes de transport pneumatique, garantissant ainsi la continuité de la production.

Considérations relatives au choix d’un ventilateur

Le choix correct du ventilateur d’air primaire à utiliser dans les cimenteries a une incidence directe sur l’efficacité du processus et les coûts énergétiques. Un ventilateur mal choisi peut entraîner de graves problèmes tels qu’une consommation d’énergie excessive, une défaillance prématurée ou une inefficacité du processus.

Principaux critères à prendre en compte lors du choix d’un ventilateur :

1. Exigences en matière de pression et de débit

- Les valeurs de débit d’air (m³/h) et de pression (Pa) requises pour les différentes sections de l’usine doivent être calculées à l’avance.

- Par exemple, une pression plus élevée est nécessaire pour l’air de combustion des fours, tandis qu’un débit plus équilibré est important pour les systèmes de dépoussiérage.

2. Conditions d’environnement de fonctionnement

- Les cimenteries sont des environnements caractérisés par des températures élevées et des concentrations de poussière importantes.

- Par conséquent, le corps du ventilateur, la turbine et le moteur doivent être résistants à la chaleur et protégés contre les poussières abrasives.

3. Choix des matériaux

- Acier au carbone : offre une durabilité suffisante pour les applications standard.

- Acier inoxydable : durée de vie plus longue face aux températures élevées et aux effets chimiques.

- Surfaces revêtues : offrent une protection contre la poussière et les particules abrasives.

4. Type de moteur et sécurité

- Les moteurs TEFC (Totally Enclosed Fan Cooled) empêchent la poussière de pénétrer.

- Les moteurs antidéflagrants (Exproof) garantissent un fonctionnement sûr dans les environnements présentant un risque d’explosion.

- Ces types de moteurs sont particulièrement recommandés dans les cimenteries.

5. Efficacité énergétique et systèmes de contrôle

- Les ventilateurs à variateur de fréquence (VFD) permettent de réaliser d’importantes économies d’énergie en ajustant la vitesse en fonction des besoins.

- L’intégration de l’automatisation permet un contrôle en temps réel de la pression et du débit.

6. Conformité aux normes et certifications

- Les ventilateurs doivent être conformes aux normes ATEX, ISO et aux normes de sécurité locales.

- Ceci est essentiel pour la sécurité de l’usine et les coûts d’exploitation à long terme.

Maintenance périodique et prévention des pannes

Les soufflantes haute pression utilisées dans les usines industrielles lourdes telles que les cimenteries nécessitent une maintenance régulière en raison des températures élevées, de la poussière importante et des conditions de fonctionnement continu. Sans une maintenance adéquate, la consommation d’énergie augmente et des arrêts de production peuvent survenir en raison de pannes soudaines.

1. Vérification des roulements et des roues

- Les roulements des ventilateurs doivent être lubrifiés à intervalles réguliers et vérifiés pour détecter tout signe d’usure.

- Les turbines doivent être vérifiées pour détecter tout déséquilibre et être équilibrées dynamiquement si nécessaire.

2. Surveillance des vibrations et du bruit

- L’analyse des vibrations est l’une des méthodes les plus efficaces pour détecter rapidement les pannes de ventilateurs.

- Des valeurs de vibration anormales peuvent indiquer une défaillance des roulements, un endommagement de la turbine ou des problèmes d’alignement.

- Des changements soudains du niveau sonore doivent également être considérés comme un signe de défaillance.

3. Nettoyage de la poussière et des filtres

- En raison de la forte concentration de poussière dans les cimenteries, il est essentiel de nettoyer ou de remplacer régulièrement les filtres.

- La poussière accumulée sur le boîtier et les pales du ventilateur peut entraîner une perte d’efficacité et un fonctionnement instable.

4. Vérification du moteur et des composants électriques

- La résistance d’isolement du moteur doit être mesurée et les connexions de câbles desserrées doivent être resserrées.

- Les codes d’erreur et les paramètres de performance des systèmes VFD (variateurs de fréquence) doivent être vérifiés régulièrement.

5. Programme d’entretien périodique

- Contrôles quotidiens : surveillance des valeurs de bruit, de vibration et de température.

- Contrôles mensuels : lubrification des roulements, nettoyage des filtres, contrôle des connexions du moteur.

- Entretien annuel : équilibrage dynamique, remplacement des roulements, test d’isolation du moteur, inspection détaillée du boîtier et de la roue.

Cette approche permet d’éviter les pannes imprévues, de prolonger la durée de vie des ventilateurs et de maintenir leur efficacité énergétique. Comme le souligne l’étude universitaire de l’université d’Erciyes, la surveillance régulière des données de vibration joue un rôle essentiel dans la prévision des pannes de ventilateurs.

Technologies de soufflantes haute pression de nouvelle génération

Les technologies des soufflantes industrielles ont connu un développement important ces dernières années, en mettant l’accent sur l’efficacité énergétique, la sécurité et l’automatisation. Dans les installations à forte consommation d’énergie telles que les cimenteries, ces innovations sont essentielles pour réduire les coûts et augmenter la sécurité opérationnelle.

1. Conception de turbines à haut rendement énergétique

- Les soufflantes haute pression de nouvelle génération utilisent des structures de pales aérodynamiques pour réduire la consommation d’énergie à pression égale.

- Ces conceptions permettent de réaliser des économies d’énergie de 10 à 15 % dans les lignes de refroidissement du clinker et de transport pneumatique en particulier.

2. Optimisation acoustique pour un fonctionnement silencieux

- La géométrie avancée des turbines et la conception spéciale du boîtier réduisent les niveaux de bruit.

- Les ventilateurs sont ainsi conformes aux normes de sécurité au travail et créent un environnement de travail plus confortable pour les opérateurs.

3. Automatisation et intégration de l’IoT

- Les systèmes de ventilation modernes sont désormais équipés d’un système de surveillance par capteurs.

- Les performances du ventilateur peuvent être surveillées en continu grâce à des capteurs de pression, de température, de vibrations et de consommation d’énergie.

- Grâce à l’intégration de l’IoT, ces données sont transférées vers un système cloud, ce qui permet une maintenance prédictive.

4. Matériaux spécialement conçus pour les températures élevées et les environnements poussiéreux

- Les boîtiers pouvant résister à des températures allant jusqu’à 300 °C et les revêtements spéciaux (céramique, acier inoxydable) résistants à la chaleur et à la poussière abrasive sont de plus en plus courants.

- Les conceptions certifiées ATEX garantissent un fonctionnement sûr dans les environnements potentiellement explosifs.

Grâce à ces développements, les ventilateurs d’air primaire utilisés dans les cimenteries ne sont plus seulement des « machines à produire de l’air », mais sont devenus des systèmes intelligents, économes en énergie et durables.

Foire aux questions (FAQ)

Les ventilateurs d’air primaire et les soufflantes haute pression sont-ils la même chose ?

Oui. Les ventilateurs d’air primaire sont un type spécial de ventilateurs industriels haute pression utilisés dans les cimenteries. Le terme « primaire » vient du fait qu’ils fournissent le premier et le plus important flux d’air nécessaire à la combustion dans les fours et au processus de production.

Pourquoi les ventilateurs d’air primaire sont-ils nécessaires dans les cimenteries ?

Dans la production de ciment, un flux d’air continu et à haute pression est nécessaire à des étapes critiques telles que la combustion dans le four, le refroidissement du clinker, le broyage, la collecte des poussières et le transport pneumatique. Sans ventilateur d’air primaire, l’efficacité de la production ne peut être atteinte et le risque d’arrêt de l’usine augmente.

Quelle est la durée de vie des soufflantes haute pression ?

Un ventilateur haute pression correctement sélectionné et régulièrement entretenu peut fonctionner sans problème pendant 10 à 15 ans. Cependant, cette durée varie en fonction des conditions de fonctionnement de l’usine, de la densité de la poussière et de la régularité des intervalles de maintenance.

Quel type de ventilateurs privilégier pour réaliser des économies d’énergie ?

Les ventilateurs haute pression

VFD (variateur de fréquence) réduisent considérablement la consommation d’énergie car ils peuvent ajuster leur vitesse en fonction des exigences du processus. De plus, les nouvelles générations de turbines aérodynamiques permettent d’obtenir les mêmes valeurs de pression avec une consommation d’énergie réduite.

À quelle fréquence faut-il entretenir les ventilateurs d’air primaire ?

- Quotidiennement : contrôle du bruit, des vibrations et de la température.

- Mensuellement : lubrification des roulements, nettoyage des filtres.

- Annuellement : équilibrage dynamique, remplacement des roulements, test d’isolation du moteur.

Un entretien régulier permet d’éviter les pannes et de prolonger la durée de vie des ventilateurs.

| Type de Ventilateur | Application | Plage de Pression (Pa) | Température de Fonctionnement (°C) | Remarque |

|---|---|---|---|---|

| Ventilateur ID (tirage induit) | Gaz d’échappement du four rotatif | 7 000 – 10 000 (7–10 kPa) | 280 – 430 | Nécessite des matériaux résistants aux hautes températures |

| Ventilateur FD (tirage forcé) | Alimentation en air de combustion | 5 000 – 7 000 | 200 – 300 | Améliore l’efficacité de la combustion |

| Ventilateur d’air primaire | Broyage & combustion | 10 000 – 25 000 | 150 – 250 | Fournit un flux d’air haute pression continu |

| Ventilateur de refroidissement du clinker | Sortie du clinker | 6 000 – 8 000 | 150 – 200 | Contribue à la récupération d’énergie |

| Ventilateur de dépoussiérage | Systèmes de filtration / sacs filtrants | 3 000 – 6 000 | 100 – 150 | Essentiel pour la conformité environnementale |

| Intervalle | Vérification / Tâche | Description |

|---|---|---|

| Quotidien | Mesure du bruit et des vibrations | Une augmentation soudaine indique une panne potentielle |

| Hebdomadaire | Nettoyage des filtres et du carter | L’accumulation de poussière réduit l’efficacité |

| Mensuel | Graissage des roulements & contrôle des courroies | Vérifier l’usure et le desserrage |

| 6 Mois | Équilibrage et alignement de la roue | Effectuer un équilibrage dynamique si nécessaire |

| Annuel | Remplacement des roulements, test d’isolation du moteur | Maintenance critique pour une longue durée de vie |

| Tous les 2–3 ans | Inspection détaillée du carter et de la roue | Contrôle de l’usure et de la corrosion |

| Technologie | Avantage | Contribution dans les Cimenteries |

|---|---|---|

| VFD (Variateur de Fréquence) | Économie d’énergie de 15–30% grâce au contrôle de vitesse | Adapte la pression selon les besoins du procédé |

| Conception aérodynamique des roues | Consommation d’énergie réduite | Améliore l’efficacité du broyage et du transport pneumatique |

| IoT & Surveillance basée sur des capteurs | Maintenance prédictive | Détecte les pannes à l’avance, réduit les arrêts |

| Moteurs Exproof / TEFC | Fonctionnement sûr en environnements poussiéreux | Assure la sécurité dans les zones à risque d’explosion |

Conclusion et appel

Dans les usines industrielles lourdes telles que les cimenteries, les ventilateurs d’air primaire (souffleurs haute pression) jouent un rôle essentiel en termes d’efficacité de production et de gestion de l’énergie.

De l’air de combustion des fours au refroidissement du clinker, des lignes de transport pneumatique aux systèmes de dépoussiérage, le flux d’air haute pression fourni par ces ventilateurs à chaque étape permet à la production de se poursuivre sans interruption et en toute sécurité.

Un ventilateur correctement sélectionné améliore non seulement l’efficacité du processus, mais offre également des avantages tels que des économies d’énergie, la conformité aux normes environnementales et une fiabilité à long terme. À ce stade, il est essentiel de déterminer la pression et les débits appropriés, de sélectionner le matériau et le type de moteur adaptés aux conditions de fonctionnement et de mettre en œuvre des programmes d’entretien réguliers.

Chez Efsan.com, nous proposons les solutions les plus efficaces et les plus fiables pour les cimenteries grâce à nos nombreuses années d’expérience dans l’ingénierie des systèmes de soufflantes haute pression.

Si vous souhaitez trouver la solution de soufflerie d’air primaire adaptée à votre usine, réduire vos coûts énergétiques et augmenter l’efficacité de vos processus, contactez-nous dès aujourd’hui.

Tags :

En savoir plus sur le secteur et nos activités